Pokrywanie narzędzi i części maszyn powłokami przeciwzużyciowymi

Zakres usługi:

- usługi pokrywania narzędzi i części maszyn powłokami przeciwzużyciowymi kilkakrotnie wydłużającymi ich żywotność,

- usługi eksperckie i doradcze z zakresu technologii wytwarzania powłok technikami PVD oraz właściwego użytkowania pokrytych narzędzi skrawających i formujących oraz części maszyn.

Powłoki przeciwzużyciowe wytwarzane są metodami PVD (Physical Vapour Deposition – fizyczne osadzanie z fazy gazowej) w nowo wybudowanym przez zespół ekspertów Politechniki Koszalińskiej wielofunkcyjnym urządzeniu o strukturze modułowej do prowadzenia próżniowo – plazmowych procesów hybrydowej obróbki powierzchni metali i stopów. Usługi pokrywania narzędzi i części maszyn powłokami przeciwzużyciowymi realizowane są na bazie technologii opracowanych w wyniku wieloletnich badań i analiz realizowanych przez naukowców Politechniki Koszalińskiej.

Oferowane powłoki przeciwzużyciowe to:

- azotek tytanu (TiN),

- azotek tytanowo-glinowy (TiAlN),

- azotek glinowo-tytanowy (AlTiN),

- azotek chromu (CrN),

- węglikoazotek chromu (CrCN),

- powłoki wielowarstwowe wytwarzane poprzez sekwencyjne nanoszenie wymienionych powłok.

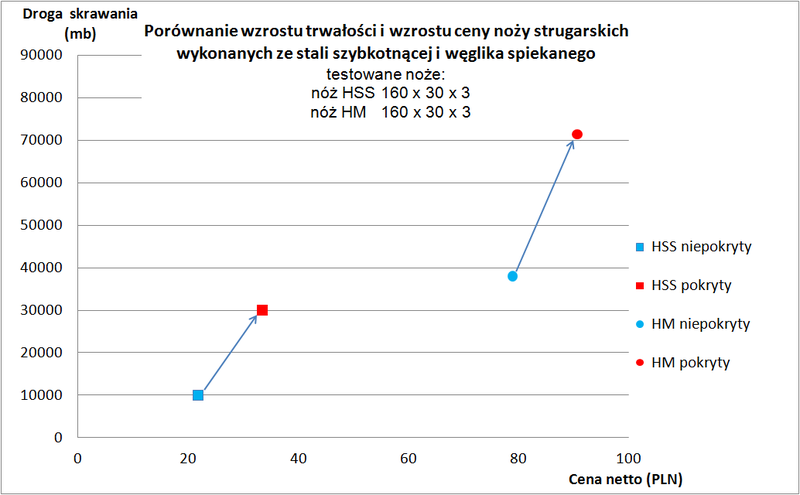

Skuteczność stosowanych technologii potwierdzają wyniki badań i testów przemysłowych.

Powłoki przeciwzużyciowe znacząco zwiększają wydajność i wytrzymałość komponentów maszyn i narzędzi do obróbki metali, drewna oraz do przetwórstwa tworzyw sztucznych. Rodzaj i parametry powłoki dobierane są są do określonego rodzaju narzędzia i warunków jego pracy.

Powłoki przeciwzuzyciowe stosuje się na:

- narzędzia do obróbki plastycznej (matryce, stemple, tłoczniki, wykrojniki, ciągadła),

- narzędzia skrawające (frezy, wiertła, noże , gwintowniki, pilniki obrotowe),

- formy wtryskowe do tworzyw sztucznych , wyrobów gumowych,

- części maszyn,

- elementy dekoracyjne.

Korzyści wynikające z zastosowania narzędzi pokrytych powłokami przeciwzużyciowymi:

- zwiększenie wydajności produkcji. Kilkakrotnie zwiększona żywotność narzędzi i części maszyn to brak przestojów lub mniejsza ich liczba. Przerwy związane z koniecznością wymiany lub ostrzenia narzędzi są wyeliminowane dzięki wydłużonej żywotności komponentów z modyfikowaną powierzchnią.

- kilkakrotnie zwiększona trwałość przy polepszonych osiągach obrabiarki dzięki wyższej odporności narzędzi z powłokami na zużycie ścierne, udarowe i korozyjne oraz wysokiej

i równomiernej twardości powierzchni roboczych. - niższy koszt produkcji. Narzędzia z powłoką umożliwiają stosowanie znacznie większych prędkości skrawania i posuwów poprzez poprawę właściwości trybologicznych oraz niskiego przewodnictwa cieplnego powłok, zmniejszając czas i koszty obróbki.

Centrum dysponuje profesjonalnym laboratorium, w którym weryfikowana jest jakość nanoszonych powłok.